Blog

Пружины

Пружина – это металлический элемент, накапливающий, отдающий или поглощающий механическую энергию. Пружина под воздействием внешних сил изменяет свою форму и при их отсутствии возвращается к своей первоначальной форме. Как правило, степень изменения формы напрямую связана с количеством приложенного усилия. Однако если подвергать пружину слишком большому воздействию силы повышается вероятность ее деформации и невозможности возвращения к первоначальной форме.

Существует несколько типов пружин. Наиболее популярные представляют собой проволоку с цилиндрической или конической намоткой. Пружина растяжения – это спиральная пружина, витки которой обычно касаются друг друга; в процессе воздействия силы витки отделяются. Пружина сжатия, в свою очередь, представляет собой спиральную пружину с пространством между витками; при укорачивании пружины витки подталкиваются ближе друг к другу. Третий тип спиральной пружины, называемый стержневой пружиной, спроектирован таким образом, что приложенная сила скручивает катушку в более плотную спираль. Примеры пружин кручения: папки с зажимом и заколки-бабочки для волос.

Еще одним типом витых пружин является часовая пружина, свернутая в плоскую спираль. Один конец пружины находится в центре спирали, а другой у ее внешнего края.

Помимо витых пружин, существует множество других разновидностей данного изделия. Наиболее распространенным примером является листовая рессора, имеющая форму мелкой арки; применяется в системах подвески. Другим типом является дисковая пружина – устройство, похожее на шайбу, имеющее форму усеченного конуса. Сквозные цилиндры из твердого эластичного материала также могут выступать в качестве пружин. Неспиральные пружины функционируют по принципу пружин сжатия.

История

Очень простые, неспиральные пружины находили применение на протяжении всей истории. Даже упругая ветвь дерева могла использоваться в качестве пружины. Появление более сложных устройств, таких как пинцет, в различных культурах датируются бронзовым веком. В 3 веке до н.э. греческий инженер Александрии Ктесибий разработал способ изготовления «упругой бронзы» состоящий в увеличении доли олова в медном сплаве и упрочнении детали ударами молотка. Он пытался использовать комплекс листовых рессор для управления военной катапультой, однако им не хватало мощности. Во том же веке древнегреческий военный инженер Филон Византийский достиг в этой области больших успехов.

Стоит также упомянуть навесные замки, широко используемые в Древнем Риме. Корпус выполнялся из железной пластины. Механизм состоял из горизонтального металлического болта с пружиной. Болт скользил из стороны в сторону, чтобы открываться и закрываться поворотом ключа.

Следующее знаменательное изобретение датируется 1250 г. Виллар де Оннекур начертил механизм пилы, использующей течение реки. Принцип работы заключался в изменении направления движения лезвия при помощи рычага.

Спиральные пружины были разработаны в начале 15 века. Заменив систему весов, которая приводила часы в действие, на механизм с витой пружиной, часовщики получили возможность создать надежные, портативные устройства измерения времени. Этот шаг позволил сделать мореходную астрономию более точной.

В 18 веке промышленная революция стимулировала развитие технологий для изготовления пружин. В 1780-х годах английский слесарь и изобретатель Джозеф Брама использовал на заводе станок для создания пружин: проволока с катушки была обмотана вокруг стержня, закрепленного в токарном станке. Скорость ходового винта, который нес катушку параллельно вращающемуся стержню, регулировалась для изменения расстояния между витками пружины.

В настоящее время спектр использования пружин невероятно широк: от крошечных катушек, поддерживающих клавиши на сенсорных панелях сотовых телефонов, до огромных, служащих скелетом для целых зданий и защищающих их от вибрации землетрясений.

Сырье

Стальные сплавы являются наиболее часто используемыми пружинными материалами. Самые популярные сплавы: высокоуглеродистые (струнная проволока, используемая для гитарных струн), низкоуглеродистые, закаленные в масле, хромокремнистые, хромованадиевые и нержавеющая сталь.

Другими металлами, применяемыми для изготовления пружин, являются бериллиево-медный сплав, оловянно-фосфористая бронза и титан. Резина, уретан могут использоваться для цилиндрических, неспиральных пружин. Помимо этого был разработан керамический материал для спиральных пружин предназначенных для функционирования в условиях очень высоких температур. Однонаправленные композитные материалы из стекловолокна в настоящий момент проходят испытания на возможное использование в изготовлении пружин.

Процесс проектирования

Для описания свойств пружин были выведены различные математические уравнения, основанные на таких факторах, как состав и размер проволоки, диаметр витка пружины, количество витков и величина ожидаемой внешней силы. Эти уравнения были включены в компьютерное программное обеспечение для упрощения процесса проектирования.

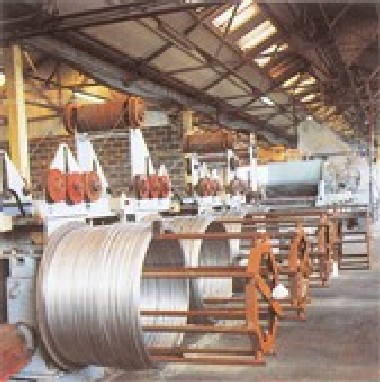

Производственный процесс

Ниже представлено описание процесса изготовления стальных легированных спиральных пружин.

Холодная навивка.

Намотка проволоки диаметром до 18 мм (0,75 дюйма) осуществляется при комнатной температуре с использованием одного из двух основных методов. Первый заключается в намотке проволоки вокруг вала, называемого также ось или оправка. Процесс осуществляется на специальной пружинно-намоточной машине, токарном станке, электрической ручной дрели с оправкой, закрепленной в патроне, или на намоточной машине, с проворачиванием двигателя от руки. Направляющий механизм — ходовой винт на токарном станке служит для выравнивания расстояния между последовательными витками при наматывании на оправку.В качестве альтернативы, проволока может быть намотана без рабочей оси с помощью станка с ЧПУ.

Проволока проталкивается вперед над опорным блоком к рифленой головке, которая отклоняет проволоку, заставляя ее изгибаться. Головка и опорный блок могут перемещаться относительно друг друга в пяти направлениях для контроля диаметра и шага формируемой пружины. Для пружин растяжения или кручения концы сгибаются в нужные петли, крюки или прямые участки после завершения операции наматывания.

Горячая навивка.

Создание пружин из проволоки или прутка большего диаметра осуществляются при нагревании металла. Стандартные промышленные намоточные машины могут обрабатывать стальной стержень диаметром до 75 мм (3 дюйма). Пружины, изготавливаемые на заказ, формуются из стержней толщиной до 150 мм (6 дюймов ). Сталь, навивается вокруг оправки в раскалённом виде. Затем ее извлекают из намоточной машины и погружают в масло для охлаждения и затвердения. На этом этапе сталь слишком хрупкая для полноценного функционирования в качестве пружины, поэтому ее необходимо закалить с последующим отпуском.

Закалка. - Термическая обработка.

Независимо от того, была ли сталь намотана в горячем или холодном состоянии, этот процесс создал напряжение в материале, для его устранения и сохранения упругости, характерной для стали, пружина должна быть отпущена путем термообработки. Изделие нагревают в печи, выдерживают при соответствующей температуре в течение заранее определенного времени, а затем дают медленно остыть. Например, пружина из струнной проволоки нагревается до 260 ° C (500 ° F) в течение одного часа.

Доводка - Шлифование

Данная стадия производственного процесса заключается в проработке концов изделия. Так, пружина устанавливается на стойке для обеспечения правильного направления во время шлифовки и удерживается на вращающемся абразивном круге до достижения желаемой степени плоскостности. Когда используется высокоавтоматизированное оборудование, пружина удерживается в гильзе, в то время как оба конца шлифуются одновременно, сначала грубыми шлифовальными кругами, а затем шлифовальными кругами чистовой обработки. Подходящая жидкость (вода или вещество на масляной основе) может быть использована для охлаждения пружины, смазки шлифовального круга и удаления частиц во время измельчения.

Дробеструйное упрочнение

Данный процесс направлен на уравновешивание напряжения на растяжение, испытываемое деталью при эксплуатации. При воздействии дробеструйного аппарата абразивной смесью на поверхность происходят многочисленные интенсивные удары дроби по материалу.

Фиксация

Чтобы навсегда зафиксировать желаемую длину и шаг пружины, ее сжимают до полного соприкосновения витков друг с другом. Некоторые производители повторяют данную процедуру несколько раз.

Плакирование

Для защиты от коррозии поверхность пружины покрывается жидкой резиной или слоем металла: цинком или хромом. Существует также механическое нанесение покрытия, включающее в себя обработку в барабане металлическим порошком, водой, катализаторами, и крошечными стеклянными шариками, которые вбивают металлический порошок в поверхность пружины.

В качестве альтернативы, пружина погружается в электропроводящую жидкость, в которой получает отрицательный заряд. Также в жидкость погружают металл, выступающий в дальнейшем в качестве покрытия. Он получает положительный электрический заряд. Когда металлическое покрытие растворяется в жидкости, оно высвобождает положительно заряженные молекулы, которые притягиваются к отрицательно заряженной пружине, происходит химическая сцепка. Гальванопокрытие делает пружины из углеродистой стали хрупкими, поэтому вскоре после нанесения покрытия (менее четырех часов) их необходимо подвергнуть термической обработке 160-190 ° C (325-375 ° F) в течение четырех часов.

Упаковка

Необходимое количество пружин упаковывается в коробки или пластиковые пакеты. Однако для минимизации повреждений и спутывания пружин были разработаны другие формы упаковки: индивидуальные пакеты, бусеничная упаковка, заключение в специальные трубки или прикрепление к липкой бумаге.

Контроль качества

Существует множество устройств, используемых для проверки укомплектованных пружин на соответствие спецификациям. В процессе тестирований измеряются такие свойства, как твердость металла и степень деформации пружины под действием заданной силы. Пружины, не соответствующие спецификациям, списываются. Статистический анализ результатов испытаний позволяет выявить производственные проблемы и внести улучшения, благодаря чему сокращается процент дефектных пружин.

Примерно треть неисправных пружин является результатом производственных проблем. Остальная доля связана с недостатками проволоки, используемой для формирования пружин. В 1998 году исследователи сообщили о разработке теста FRACMAT, нацеленного на выявление бракованной проволоки.

Намоточные машины с компьютерным управлением улучшают качество производства и сокращают число бракованных изделий двумя способами. Во-первых, повышается точность контроля диаметра и шага пружины. Во-вторых, благодаря использованию пьезоэлектрических материалов, размер которых варьируется в зависимости от электрического входа, спиральные головки с ЧПУ могут в ходе работы точно регулировать измерения характеристик пружины.

Перспективы производства пружин

Потребности быстрорастущей индустрии компьютеров и сотовых телефонов подталкивают производителей пружин к разработке надежных и экономически эффективных технологий изготовления пружин очень маленького размера. Элементы, поддерживающие клавиши на сенсорных панелях и клавиатурах, важны, однако есть и менее очевидные сферы применения. Например, производитель испытательного оборудования, используемого в производстве полупроводников, разработал технологию контактирования микропружин. Тысячи крошечных пружин высотой всего 40 мил (0,040 дюйма или 1 мм) связаны с отдельными точками контакта полупроводниковой пластины. В процессе надавливания пластиной на испытательный инструмент, пружины сжимаются, устанавливая надежные электрические соединения.

Медицина также является областью применения микропружин. Для использования во вводном конце катетера или эндоскопа была разработана спиральная пружина, размерами схожая с человеческим волосом; она изготовливается из проволоки диаметром 0,030 мм (0,0012 дюйма), толщина пружины составляет 0,092 мм (0,0036 дюйма). Японская компания, разработавшая данную пружину в настоящее время осуществляет попытки сделать ее еще меньше.

Окончательная миниатюризация, выполненная до настоящего времени, была осуществлена в 1997 году австрийским химиком Бернардом Краутлером. Он сконструировал молекулярную пружину, связав вместе 12 атомов углерода и прикрепив молекулу витамина В12 к каждому концу цепи с помощью атома кобальта. В расслабленном состоянии цепь имеет зигзагообразную форму; однако при добавлении воды сильно скручивается. Использование циклодекстрина приводит к возвращению цепи в расслабленное состояние. Практического применения этой разработки пока не найдено, однако исследования продолжаются.

Назад в блог Ключевые слова: история, пружины,

-

Темы блога

трубы | торговые марки | сталь | ASME | стандарты | санкции | услуги | UNS | предложение | сварочная проволока | отечественные марки | пружины | самоизоляция | сварочные присадки | склад | alloy 400 | обозначение | covid | НАКС | гидроудар | серная кислота | Швейцария | каустическая сода | выставки | VDM | сравнение | компания | изделия | коррозия | монель | история | -

-

Калькулятор