Blog

УСТОЙЧИВОСТЬ ALLOY 690 К КОРРОЗИОННОМУ РАСТРЕСКИВАНИЮ В КАУСТИЧЕСКИХ ВОДНЫХ РАСТВОРАХ

Процесс коррозионно-механического растрескивания сплава (КМР) Alloy 690 изучался в свинцесодержащем водно-щелочном растворе с проведением тестов на скорость относительной деформации (SSRT) в 0.1M и 2.5M NaOH с добавлением и без добавления оксида свинца (PbO) при температуре 315°C. После теста SSRT была проведена растровая электронная микроскопия боковых поверхностей и излома сплава. Анализ микроструктуры и состав поверхностного оксидного слоя проводились с помощью автоэмиссионной просвечивающей электронной микроскопии, снабженной энергодисперсионной рентгеновской спектроскопией. Несмотря на то, что Alloy 690 был почти невосприимчив к КМР в 0,1 М растворе NaOH, независимо от добавления PbO, устойчивость Alloy 690 к КМР уменьшалась в 2,5 М растворе NaOH и дополнительно снижалась при добавлении PbO. Основываясь на термодинамической стабильности и растворимости оксида, высокое содержание Cr 30% масс. в Alloy 690 поддерживает устойчивость данного сплава к КМР в слабощелочных и кислотных растворах. Однако сопротивление Alloy 690 значительно снижается в сильнощелочном растворе ввиду нестабильности оксида и высокой растворимости, создающим непригодные условия для локального образования тонких поверхностных слоев оксидной пленки.

Введение

Атомные электростанции (АЭС), использующие Alloy 600 в качестве материла для изготовления труб теплообменников в парогенераторах (ПГ), столкнулись с проблемой возникновения различных типов коррозии: точечной коррозии, межкристаллитной коррозии, коррозионно-механического растрескивания. Несмотря на значительные усилия, предпринятые с целью повышения стойкости материала, возниквновение КМР остается острой проблемой, поскольку в процессе эксплуатации требуется значительное техническое обслуживание, осуществление которого влияет на увеличение издержек на единицу выработки электроэнергии. В результате продолжительной эксплуатации АЭС на изделиях из сплава Alloy 600TT было обнаружено возникновение коррозионного растрескивания наружного диаметра под напряжением (КМР наружного диаметра). Среди причин данного дефекта отмечаются остаточное напряжение и использование, Pb, ускоряющего коррозионный процесс [1].

В сравнении с Alloy 600 альтернативный материал Alloy 690 демонстрирует превосходное сопротивление КМР в большинстве сред. В настоящее время Alloy 690 является предпочтительным сплавом, используемым для изготовления труб парогенератора (ПГ) на вновь построенных АЭС и в замененных ПГ существующих АЭС.

Как правило, уровни pH(T) технической воды в изломах парогенераторов на АЭС варьируются от 4 до 9,5 в зависимости от контроля водно-химического режима воды, химического состава воды в изломах, конкретных условий станции и т. д. Данные показатели в дальнейшем влияют на КМР [2]. При проводении тестов в питательной воде с содержанием исключительно NaOH с 40 ч./млн. уровни pH(T) в изломах находятся в пределах 10.4 [2]. Концентрация ионов хлорида и натрия в изломах может увеличиватьтся до 107-108 раз в сравнении с основной массой раствора, повышая кислотность и щелочность соответственно [3]. На некоторых станциях прогноз по pH при молярном соотношении составляет 10.5 [2].

Также не стоит забывать о скапливании различных химических веществ в изломах, что также сказывается на химической среде в целом. Примером таких химических веществ является свинец — один из наиболее вредных компонентов теплоносителя реактора, вызывающих КМР в сплавах [4-7]. Установлено, что пороговый уровень для Alloy 600 составляет всего 0,1 ч./млн. [7]. Средние концентрации свинца составляют от 100 до 500 ч./млн., однако на некоторых станциях были обнаружены концентрации от 2000 до 10000 ч./млн. [8]. Для минимизации ущерба от коррозионных процессов необходим контроль химического состава воды с учетом наличия вредных элементов и концентрации в изломах.

Включение свинца в оксид ухудшает процесс локального образования оксидной пленки и, соответственно, увеличивает восприимчивость к КМР. Относительно неактивный по характеру дуплексный оксидный слой, представляющий собой комбинацию пористого обогащенного никелем внешнего слоя и плотного богатого хромом внутреннего слоя, формируется растворе, не содержащем свинца. Тем не менее при введение свинца в оксидный слой, образуемый в свинцовом растворе, наблюдается отсутствие оксидной пленки, истощение числа катионов. Опираясь на термодинамические свойства и экспериментальные результаты по высокотемпературному свинцовому раствору, было показано, что основной легирующий элемент Ni в Alloy 600 истощен как в металлическом, так и в оксидном состоянии, в отличие от Cr. Более того, количество матричных катионов может истощаться из положения Pb-электрода. Включенный Pb предотвращает образование оксидной пленки, состоящей из Ni, Cr, Fe и O, что приводит к КМР [9].

Сравнивая Alloy 600 и Alloy 690, было обнаружено, что оксид с высоким содержанием хрома играет важную роль в сопротивлении КМР, поскольку показатели сопротивляемости оксидной пленки с высоким содержанием хрома Alloy 690 намного выше, чем у Alloy 600 в свинцовом 0,1 М растворе NaOH [10]. Несмотря на этот факт, также приводятся данные об уязвимости Alloy 690 в сильных щелочных растворах перед индуцированном свинцом КМР [11,12]. Так, подтвержая тот факт, что Alloy 600 подвержен КМР в связи с длительной эксплуатацией АЭС, необходимо провести исследование устойчивости Alloy 690 к КМР, для установления его поведенческих закономерностей в щелочных концентрациях со свинцом и без него.

В настоящем исследовании сопротивление к КМР у Alloy 690 было исследовано в щелочных растворах (pH (T) = 9,9 и 10,4 в 0,1 М и 2,5 М NaOH, соответственно) без / с добавлением свинца при температуре 315°C с использованием теста SSRT (испытание при малой скорости деформации). Морфологию оксида и состав погруженного образца наблюдали с помощью РЭМ (сканирующей электронной микроскопии), ПЭМ (просвечивающей электронной микроскопии) и энергорассеивающей рентгеновской спектроскопии после испытания погружением в щелочной раствор.

Процедура эксперимента

Образцы для испытаний были изготовлены из Alloy 690 с внешним диаметром 19,05 мм (Sandvik, номер плавки 766881). После шлифовки при 1105° C в течение 2 минут их подвергли термической обработке при 715° C в течение 10 часов для проведения теста SSRT и иммерсионного контроля. Химический состав представлен в таблице 1.

Растворы 0,1 и 2,5М NaOH были приготовлены с использованием воды высокой чистоты [удельное сопротивление при комнатной температуре 18 MΩ·см]. К каустическому раствору был добавлен PbO в количестве 10000 ч./ млн., затем в течение 24 часов осуществлялась деаэрация продувкой сверхчистым газообразным азотом.

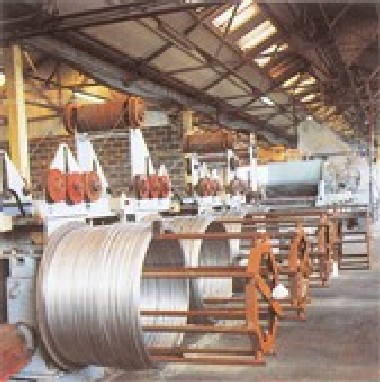

Как показано на рис. 1, испытание на растяжение при низкой скорости деформации было проведено в свинцовых и неосвинцованных растворах для образцов одноосного растяжения из никелевых славов. Испытания проводились в никелевых пропарочных котлах объемом 1 л при температуре 315°C и равновесном давлении. Образцы для испытаний были подвержены напряжению холостого хода без приложенного электрохимического тока. Скорость деформации составляла 2х10-7s-1.

Испытание на погружение проводилось на образцах в форме прямоугольных пластин (10 мм x 10 мм), изготовленных из труб. Поверхность образцов полировалась алмазной суспензией до 1 мкм. Точечной сваркой к образцу приваривалась никелевая проволока, защищенная термоусадочной трубкой из фторопласта. Испытание на погружение проводили в никелевом пропарочном котле объемом 1 галлон при 315°C в течение 14 дней.

После теста SSRT боковые поверхности и изломы осматривались с помощью сканирующей электронной микроскопии. После испытания на погружение поверхностный оксидный слой и его состав исследовали с помощью автоэмиссионной просвечивающей электронной микроскопии, снабженной энергодисперсионной рентгеновской спектроскопии (JEM-2100F).

Результаты

На рис. 2 показаны кривые зависимости деформаций от нагрузок, полученные в 0,1 М растворе NaOH без и с 10 000 ч./млн. PbO при 315°C. В 0,1 М растворе NaOH предел прочности на растяжение и удлинение до разрыва был практически постоянным и составлял 600 МПа и более 55%, соответственно, независимо от добавления PbO в раствор.

На рис. 3 показаны микроснимки боковой поверхности образца Alloy 690, полученные на сканирующем электронном микроскопе после SSRT теста в 0,1 М растворе NaOH (а) без и (б) с 10 000 ч./ млн. PbO при 315°C. Тестируемая поверхность демонстрирует проявления КМР [13]. В растворе без PbO не наблюдается следов КМР. В растворе с содержанием PbO — КМР присутсвует лишь в незначительном объеме. Результаты на рис. 2 и 3 указывают на устойчивость Alloy 690 к КМР и индифферентнгость к PbO в 0,1 М растворе NaOH.

На рис. 4 показаны кривые напряжения-деформации, полученные в 2,5 М растворе NaOH без и с 10000 ч./млн. PbO при 315°C. Однако неожиданным стал тот факт, что предел прочности на растяжение и удлинение до разрыва Alloy 690 снизились до 500 МПа и составил 30% в 2,5 М растворе NaOH и 250 МПа и 5% в 2,5 М растворе NaOH с PbO соответственно.

На рис. 5 показаны микроснимки боковой поверхности образца Alloy 690, полученные на сканирующем электронном микроскопе после испытания SSRT в 2,5 М растворе NaOH (а) без и (б) с 10 000 ч./ млн. PbO при 315°C. КМР начинает возникать в 2,5 М растворе NaOH с ухудшением показателей при добавлении PbO. Это указывает на тот факт, что Alloy 690 чувствителен к КМР в 2,5 М NaOH без PbO и крайне чувствителен к КМР Pb в 2,5 М NaOH с PbO по сравнению с результатами для 0,1 М раствора NaOH с PbO и без него.

Результаты испытаний КМР для Alloy 690 приведены в таблице 2. Для сравнения с Alloy 690 результаты по Alloy 600 [9] также были обобщены в таблице 2. При наблюдении за поверхностью излома степень КМР определяется как площадь, подверженная КМР на поперечном сечении образца. Изображение 6 представляет собой СЭМ-микрографию поверхности излома образца Alloy 690, полученную после испытания SSRT в 2,5 М растворе NaOH при 315°C. Поверхность разрушения, вызванного КМР (межкристаллитным и (или) трансгранулярным) снаружи, отличается от поверхности разрушения, вызванного вязким разрушением внутри образца [14].

Относительное удлинение до разрыва определяли по кривой напряжения-деформации. И удлинение до разрыва, и соотношение КМР могут использоваться в качестве критериев восприимчивости к КМР. Их практическая польза в качестве критериев основана на том факте, что предел прочности при растяжении уменьшается с увеличением КМР, что приводит к меньшему удлинению до разрыва.

Согласно предыдущему отчету [9], отношение КМР составляло 78% в 0,1 М растворе NaOH с PbO и было незначительным в 0,1 М растворе NaOH без PbO для Alloy 600. PbO увеличивает подверженность КМР к соотношению SCC на 31% в сильно едком 2,5 М растворе NaOH. В данном растворе без содержания PbO образец из Alloy 600 имел коэффициент КМР 17%. Следовательно, Alloy 600 более восприимчив к КМР Pb в слабом щелочном растворе, таком как 0,1 М раствор NaOH, а не в сильном щелочном растворе — 2,5 М NaOH.

Сообщалось [9], что основной легирующий элемент Ni в Alloy 600 может быть истощен как в металлическом, так и в оксидном состоянии, в отличие от Cr в высокотемпературном свинцовом растворе. Кроме того, матричные катионы могут истощаться электроосаждением Pb. Используемый Pb предотвращает образование оксидной пленки, состоящей из Ni, Cr, Fe и O, что приводит к КМР Pb.

В отличие от проявления КМР у изделий из Alloy 600 в щелочных растворах, Alloy 690 практически невосприимчив к данному процессу в 0,1 М NaOH, независимо от присутствия / отсутствия свинца в составе. Устойчивость Alloy 690 к КМР резко снизилась в 2,5 М NaOH.

В предыдущем исследовании [10] отличия в сопротивлении КМР между Alloy 600 и 690 в 0,1 М NaOH объяснялась разницей в содержании Cr в оксиде. Ввиду более высокого содержания Cr в Alloy 690 в сравнении с Alloy 600, может образовываться более стабильный оксид, что приводит к превосходной стойкости к КМР Alloy 690 в 0,1 М растворе NaOH без / с PbO.

Для образцов Alloy 690, погруженных в 2,5 М NaOH был проведен анализ ПЭМ. На рис. 7 представлены микроснимки ПЭМ и результаты анализа ПЭМ-ЭРС для образцов, испытанных в 2,5 М растворе NaOH с содержанием свинца (рис. 7a) и в безсвинцовом растворе (рис. 7b). В отличие от 0,1 М раствора NaOH, где образовывался дуплексный слой выше 200 нм, т.е. внешний оксид, богатый никелем, и внутренний плотный оксид, богатый хромом, независимо от добавления свинца в раствор, образуется тонкий оксид с высоким содержанием никеля толщиной около 30 нм.

На плотной матрице Alloy 690 образовалась тонкая оксидная пленка с высоким содержанием никеля. Согласно предыдущим результатам [9,15], внешний оксид с высоким содержанием никеля и внутренний оксид с высоким содержанием хрома, образованные на поверхности Alloy 600, могут быть охарактеризованы как пористая и плотная соответственно. Удалось выяснить, что внутренний богатый хромом оксид отвечает за сопротивление КМР. Слой богатого никелем оксида Alloy 690, показанного на рис.7, не является непроницаемым морфологически и композиционно.

Свинец был включен в оксид в 2,5 М растворе NaOH, содержащем свинец, для сравнения с оксидом, образующимся в 2,5 М растворе NaOH без свинца. Состав никеля в оксиде уменьшился за счет включения свинца в этилированный 2,5 М раствор NaOH, аналогично результатам, полученным для Alloy 600, погруженного в щелочной раствор. Термодинамически основной легирующий элемент Ni может быть истощен как в металлическом, так и в оксидном состоянии в результате реакции со свинцом в высокотемпературном водном растворе, что наблюдалось с помощью РЭС в процессе эксперимента [9]. Оксид никеля и металлический никель можно превратить в ионы никеля в процессе реакции с ионом свинца. Однако оксид хрома не может реагировать с ионами свинца и превращаться в ион хрома, в то время как металлический хром может. Очевидно одинаковое поведение Alloy 600 и Alloy 690 при добавлении свинца в оксид. Включенный Pb предотвращает образование пассивного оксида, состоящего из Ni, Cr, Fe и O, что приводит к КМР Pb.

Стоит также отметить отсутствие оксида с высоким содержанием хрома на поверхности Alloy 690 в сильном щелочном растворе 2,5 М NaOH. На рис. 8 (a) и (b) представлены диаграммы E-pH для (a) системы Cr-H2O и (b) системы Ni-H2O при 315° C [16]. Cr2O3 нестабилен выше pH(T) 6,0 и не может стать ионной формой Cr (OH)4-, тогда как NiO термодинамически стабилен и имеет pH (T) 10.2. Металл растворяется, превращаясь в металлический ион, производящий электрон (M=M2++2e-). Ион металла реагирует с водой, образуя оксид, производящий протон (M2++H2O=MO + 2H+). Катодная реакция происходит с поглощением электронов и образованием молекулы водорода (2H++2e-=H2). Следовательно, pH не изменяется в результате суммарной реакции (M+H2O=MO+H2). Однако местный pH на поверхности образца может снизиться в зоне застоя. При этом Cr2O3, а также NiO могут образовываться на поверхности с pH (T) 9,9 (0,1 М NaOH), где NiO стабилен, в то время как Cr2O3 не является термодинамически стабильным.

Тем не менее Cr2O3 и NiO нестабильны при pH (T) 10,4 (2,5 М NaOH), к тому же их растворимость слишком высока для образования оксидной пленки. Следовательно, на поверхности образуется очень тонкий, достаточно проницаемый оксидный слой с высоким содержанием никеля.

Высокая растворимость и нестабильность Cr в сильном щелочном растворе снижает сопротивление к КМР сплава с более высоким содержанием Cr . Данные по Alloy 690 и Alloy 600 представлены в таблице 2. Свинец, входящий в состав оксидной пленки Alloy 690, делает ее менее инертной, а также способствует растворению металла, что приводит к ослаблению сопротивляемости к КМР.

Обобщенные результаты

1) Alloy 690 оказался практически невосприимчив к КМР в 0,1М растворе NaOH, независимо от добавления PbO, в то время как Alloy 600 был очень чувствителен к КМР Pb в 0,1 М растворе NaOH.

2) Alloy 690 крайне нестабилен к КМР в 2,5 М растворе NaOH без добавления PbO. Неустойчивость сплава возросла к КМР Pb в 2,5 М растворе NaOH с добавлением свинца. Подверженность Alloy 690 к КМР в 2,5 М растворе NaOH была больше, чем у Alloy 600. Учитывая термодинамическую стабильность и растворимость оксида хрома и оксида никеля, высокое содержание Cr 30 % масс. в Alloy 690 благоприятно влияет на процессы КМР в мягких щелочных и кислых растворах. В сильнощелочных растворах при потере оксидом стабильности и дальнейшей невозможности локального образования оксидной пленки устойчивость Alloy 690 к КМР значительно ослабевает.

3) Под действием свинца в растворе ухудшается невосприимчивость Alloy 690 к КМР. Стоит предположить, что свинец, становясь частью оксида, упраздняет способность к формированию пленки. Помимо прочего свинец способствует растворению металла, также наблюдаемому в случае с Alloy 600.

Ссылка на источник

Данное исследование проводилось в рамках Программы ядерных исследований и разработок при финансовой поддержке Министерства образования, науки и технологий Кореи.

Использованная литература

[ 1 ] J. Benson, 29 th Annual EPRI Steam Generator NDE Work-shop, July 12-14, 2010. [ 2 ] NUREG report, NUREG/CP-0189, 2003. [ 3 ] A. Baum, K. Evans, Proc. of 12 th Int. Symp. on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors, Salt Lake City, Utah, Aug. 1-5, 2005, p.1155-1162. [ 4 ] J. M. Sarver, EPRI Workshop on Intergranular Corrosion and Primary Water Stress Corrosion Cracking Mechanisms, NP-5971, EPRI, Palo Alto, 1987, p. C11/1. [ 5 ] M. L. Castano-Marin, D. Gomez-Briceno, F. Hernandez-Arroyo, Proc. of 6 th Int. Symp. on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors, San Diego, CA, Aug. 1-5, 1993, p. 189-196. [ 6 ] M. D. Wright, M. Mirzai, Proc. of 9 th Int. Symp. on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors, Newport Beach, CA, Aug. 1-5, 1999, p. 657-665. [ 7 ] R. W. Staehle, Proc. of 11 th Int. Symp. on Environmental Degradation of Materials in Nuclear Power Systems-Water Reactors, Stevenson, WA, Aug. 10-14, 2003, p. 381-422. [ 8 ] K. Fruzzetti, Workshop of Effects of Pb and S on the Performance of Secondary Side Tubing of Steam Generators in PWRs, ANL, IL, May 24-27, 2005. [ 9 ] D.-J. Kim, H. C. Kwon, H. W. Kim, S. S. Hwang, H. P. Kim, Corrosion Science, 53 (2011) 1247-1253. [ 10 ] D.-J. Kim, H. W. Kim, S. W. Kim, H. P. Kim, Rev. Adv. Mater. Sci., 28 (2011) 64-68. [ 11 ] F. Vaillant, D. Buisine, B. Prieux, D. Gomez Briceno, L. Castano, Eurocorr 96, Nice, 1996, p. 13/1. [ 12 ] U. C. Kim, K. M. Kim, E. H. Lee, J. Nucl. Mater., 341 (2005) 169-174. [ 13 ] Y. Yi, S. Eom, H. Kim, J. Kim, J. Nucl. Mater., 347 (2005) 151-160. [ 14 ] D.-J. Kim, H. P. Kim, S. S. Hwang, J. S. Kim, J. Park, Met. Mater. Int., 16 (2010) 259-266. [ 15 ] D.-J. Kim, Y. S. Lim, H. C. Kwon, S. S. Hwang, H. P. Kim, J. Nanoscience and Nanotechnology, 10 (2010) 85-91. [ 16 ] HSC Chemistry Database, 6.0.Назад в блог Ключевые слова: каустическая сода, коррозия,

-

Темы блога

санкции | alloy 400 | склад | компания | отечественные марки | услуги | пружины | стандарты | трубы | предложение | сталь | торговые марки | гидроудар | ASME | НАКС | UNS | выставки | сравнение | серная кислота | Швейцария | монель | сварочные присадки | covid | самоизоляция | изделия | обозначение | коррозия | сварочная проволока | VDM | каустическая сода | история | -

-

Калькулятор